在数控加工中心的操作中,定位占据着举足轻重的地位。优质的定位不仅保障了加工件的精准度和稳定性,还能有效规避不良定位可能带来的加工误差乃至工件损坏的风险。因此,深入掌握数控加工中心夹具的定位原理和技术显得尤为关键。只有奠定坚实的定位知识基础,才能确保加工中心夹具的设计与加工方案全面而完善。

定位器知识

一、从工件侧面进行定位的基本原则

从工件侧面进行定位时,和支撑器同样,3点原则是最基本的原则。 这和支撑器的原则是一样的,称之为3点原则,是从「一条直线上的3 个点决定一个面」这个原则衍生而来的。4个点中,3个点能决定一个面,所以总共可以决定4 个面,但是不管如何定位,要使第4点在同一平面内是相当困难的。

▲3点原则

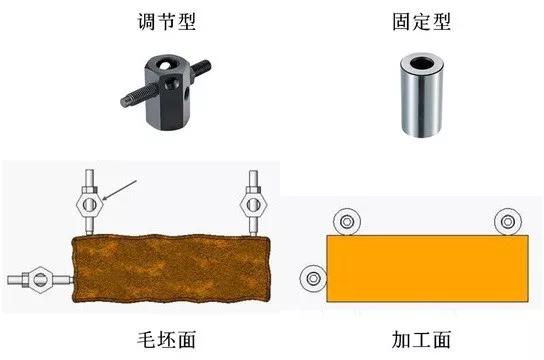

例如使用4个固定高度的定位器时,只有某处的3个点能接触到工件,余下的第4点没有接触到工件的可能性还是很大的。所以,配置定位器时,一般都以3个点为基准,并且尽可能增加此3点之间的距离。另外,定位器配置时,需要事先确认施加加工负荷的方向。 加工负荷的方向也就是刀柄/刀具的行进方向,在进刀方向的末端配置定位器,可以直接影响到工件整体精度。 一般在工件毛坯面定位时,使用螺栓型可调节的定位器、在工件加工面定位时,使用固定型(工件接触面经过研磨)定位器。

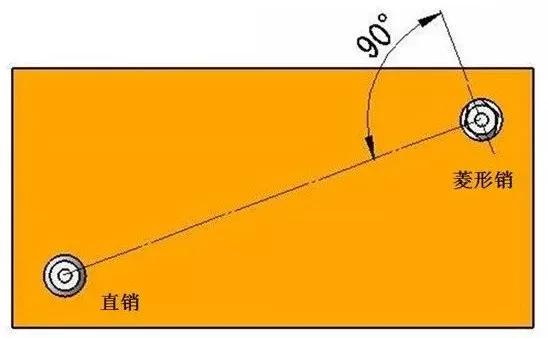

利用工件前工序中加工完的孔进行定位时,需要使用有公差的销子进行定位。 通过工件孔的精度与销子外形的精度配合,根据配合公差进行组合,可以使定位精度达到实际需求。

▲使用销定位

当然,也可以通过调整配合公差,使两个销子都使用直柱销也是可以的。为了更精准的定位,通常使用一个直柱销和一个菱形销是最有效的。