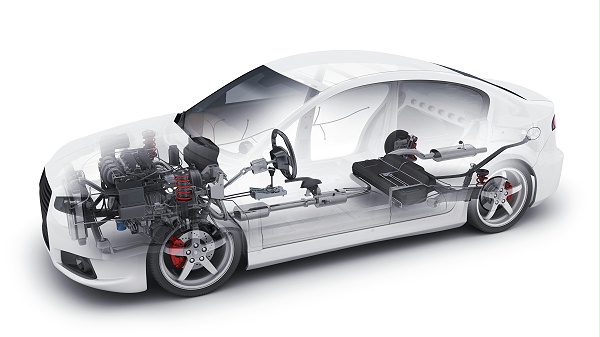

近年来,新能源汽车研究飞速发展,相关技术也通过各种实践积累有了较大的提升,但某些零部件核心技术仍不成熟。减速器作为目前新能源汽车调节扭矩与转速关系的主要部件,其可靠性一直是国内行业研究的热点。

随着现代设计技术的快速发展,减速器的可靠性、NVH性能得到了一定的改进。分析减速器各轴承、轴等零件受力的基础上对电动车减速器箱体进行了优化设计分析。根据齿轮传动系统实际工况,以某电动汽车减速器为研究对象,进行了齿轮传动动力学仿真,得到轴承座处动态载荷,建立了减速器箱体有限元模型并进行模态分析和模态频率响应分析,并对箱体进行拓扑优化。针对变速器齿轴系统内部可靠性,以减小某车辆动力换挡变速器不同挡位下轴承座处的支反力为目标,对该变速器变速传动部分进行模型优化,建立了齿轮位置布局优化模型。

到目前为止,对电动汽车减速器的优化设计研究主要针对减速器的箱体结构和内部轴系两个方面进行。箱体结构研究主要考虑整体的体积、结构和动态响应等因素,内部轴系主要是考虑轴系振动、齿轮啮合冲击和换挡冲击等影响因素,而各轴上啮合齿轮位置对滚动轴承寿命之间影响因素的研究较少。以某减速器为例,研究减速器不同齿轮啮合位置对轴承的寿命影响并基于提高传动平稳性和减缓轴承磨损,对减速器齿轮啮合位置进行优化。

电动汽车减速器齿轮精度要求高,不仅对机床性能提出要求,工装夹具的精度也是重要的影响因素,东龙精密工具30年专注快换精密齿轮夹具设计研发制造,为国外众多机床厂提供产品配套服务,有15年进口夹具国产化经验,产品主要包括磨齿夹具、 滚齿夹具、 珩齿夹具、端面驱动、加工中心夹具等多种工装夹具,广泛用于卡帕 、莱斯豪尔、三菱、卡西富基等机床设备,东龙的夹持方案能够充分满足电动汽车行业的质量要求和安全规定。

如果您对齿轮工装夹具感兴趣或者存在疑问,请点击联系我们的在线客服,或致电029-85433180